飼料的顆?;瞥逃兄谔岣唢暳系臓I(yíng)養(yǎng)轉(zhuǎn)化率。物料在水、熱和壓力等因素的綜合作用下,淀粉產(chǎn)生糊化反應(yīng),蛋白質(zhì)發(fā)生熱變性,而纖維素和脂肪的結(jié)構(gòu)與狀態(tài)亦有所改變,這一系列反應(yīng)使得各種原料的營(yíng)養(yǎng)可利用性大大提高,從而有助于畜禽的消化,并改善適口性。同時(shí),這一過程還可以殺滅細(xì)菌、霉菌等有害微生物,降低了飼料霉變的風(fēng)險(xiǎn)。另外,顆粒飼料還可以避免動(dòng)物挑食,減少分級(jí)并降低浪費(fèi)與損耗。由于顆粒飼料體積被縮小,還可以縮短動(dòng)物的采食時(shí)間,降低畜禽由于采食活動(dòng)造成的營(yíng)養(yǎng)消耗。在實(shí)踐當(dāng)中,顆粒飼料具有飼喂方便、節(jié)省人工、易于包裝、運(yùn)輸和儲(chǔ)存等一系列優(yōu)勢(shì),采用顆粒劑型的飼料規(guī)格標(biāo)準(zhǔn),是飼料產(chǎn)品的商品化發(fā)展的必要途徑。正是因?yàn)樯鲜鲱w粒飼料的優(yōu)點(diǎn),改善顆粒料品質(zhì)并提高顆粒機(jī)生產(chǎn)效率已經(jīng)是飼料廠家急需解決的問題。

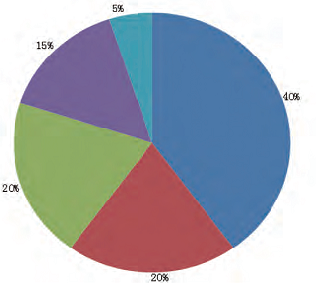

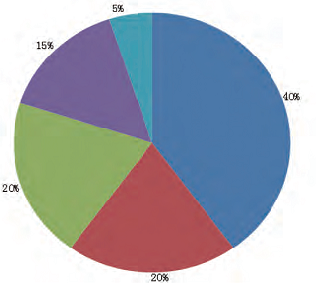

根據(jù)美國(guó)堪薩斯大學(xué)的研究(圖1),影響顆粒料品質(zhì)的各個(gè)因素中,飼料配方占40%、粉碎占20%、調(diào)質(zhì)占20%、制粒機(jī)及環(huán)模壓輥占15%,冷卻占5%。而在影響飼料廠顆粒產(chǎn)量的各個(gè)因素中,飼料配方占40%、調(diào)質(zhì)占25%、制粒機(jī)及環(huán)模壓輥占25%,粉碎占10%。

3.1 調(diào)質(zhì)三要素

圖 1 影響飼料顆粒品質(zhì)的因素及權(quán)重比例

1 配方

在競(jìng)爭(zhēng)日趨激烈的今天,決定飼料廠成敗的關(guān)鍵往往就是2%~3%的利潤(rùn),所以配方師設(shè)計(jì)配方時(shí),應(yīng)從經(jīng)濟(jì)性和市場(chǎng)性的原則考慮,因地制宜、因時(shí)制宜,用最低最合理的當(dāng)?shù)嘏浞劫Y源來滿足畜禽最基本的需求。

從原料的特性及其選擇來看,必須要考慮到飼料生產(chǎn)加工工藝的可行性,生產(chǎn)員工的可操作性,以及配方中涉及的原料對(duì)顆粒品質(zhì)的影響。譬如在調(diào)質(zhì)過程中,淀粉會(huì)吸收蒸汽的熱量和水分,發(fā)生糊化反應(yīng),交聯(lián)物料各組分并對(duì)飼料顆粒成型有促進(jìn)作用。而物料中適宜含量的天然蛋白質(zhì)在水和熱量的作用下具有良好的可塑性,有利于顆粒品質(zhì)。但是,蛋白質(zhì)的變性過程是疏水過程,日糧中過多的蛋白質(zhì)不利于物料對(duì)蒸汽水分的吸收,從而影響調(diào)質(zhì)效果。另外,配方中的脂肪添加也不利于顆粒品質(zhì)的塑造,會(huì)導(dǎo)致飼料顆粒容易粉化。所以就如何塑造理想的顆粒品質(zhì),特別是對(duì)于禽料、水產(chǎn)料等,配方設(shè)計(jì)過程中需要充分考慮原料特點(diǎn)及其對(duì)顆粒品質(zhì)的影響。

2 粉碎

粉碎越細(xì),比表面積越大,能快速吸收更多的蒸汽,顆粒含粉少,顆粒質(zhì)量更好,對(duì)制粒機(jī)環(huán)模壓輥的磨損少、產(chǎn)量高。粉碎不好的物料,顆粒含粉多、品質(zhì)差、成品顆粒長(zhǎng)短不齊、有凸凹料,易斷裂。

從顆粒質(zhì)量方面來考慮,粉碎的越細(xì)越好。但是從經(jīng)濟(jì)效益的角度考慮,過細(xì)的粉碎會(huì)造成電耗過高,畜禽生產(chǎn)線粉碎電耗占到總電力消耗的40%左右,水產(chǎn)尤其蝦料生產(chǎn)線電耗占到60%左右。另外,粉碎工藝是飼料生產(chǎn)中水分損耗最大的環(huán)節(jié),如水分為14%的玉米,用2.5mm 篩片粉碎后,水分散失約0.8%,水分為15%的玉米,水分散失約1.2%,而這部分損耗是飼料廠目前無(wú)法解決的問題。所以,要從客戶需求來綜合考慮粉碎粒度。

3 調(diào)質(zhì)

筆者從事飼料行業(yè)20多年,非常認(rèn)可這樣的一個(gè)觀點(diǎn):“影響飼料顆粒質(zhì)量的第一位點(diǎn)是調(diào)質(zhì)。”調(diào)質(zhì)就是所有物料進(jìn)入混合機(jī)到制粒機(jī)環(huán)模腔之間所有的添加和改變。而飼料廠選址建成后,在固定成型的飼料生產(chǎn)工藝過程中,影響顆粒料品質(zhì)因素中的 60% 在進(jìn)入混合機(jī)之前就已經(jīng)固定,我們所能做的最重要改變就是調(diào)質(zhì)的 20%,而這 20%恰恰是生產(chǎn)中原料向飼料完成質(zhì)變轉(zhuǎn)換過程的最關(guān)鍵步驟。

3.1 調(diào)質(zhì)三要素

3.1.1 時(shí)間 取決于調(diào)質(zhì)器的型式。調(diào)質(zhì)時(shí)間越長(zhǎng),蒸汽與粉狀飼料的接觸混合時(shí)間越多,添加的蒸汽量越多,越有利于畜禽飼料的淀粉糊化、水產(chǎn)飼料的蛋白質(zhì)變性。通過調(diào)整調(diào)制器的葉片角度來加長(zhǎng)調(diào)質(zhì)時(shí)間,高谷物畜禽飼料調(diào)質(zhì)時(shí)間應(yīng)該在40s以上,調(diào)整葉片角度以調(diào)質(zhì)器電機(jī)電流控制到額定電流內(nèi)不跳閘為最大調(diào)整角度。

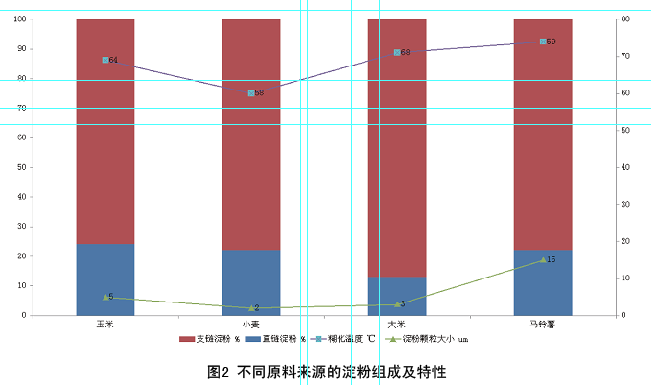

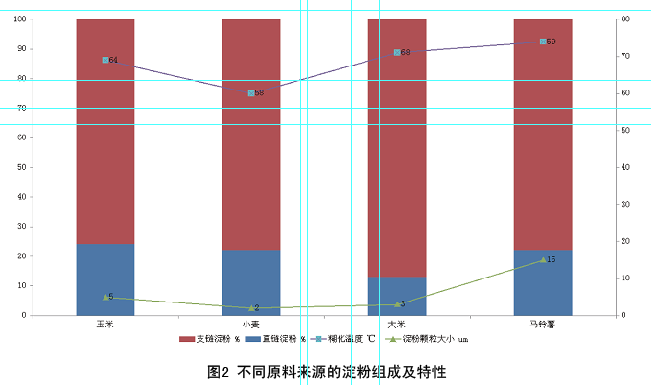

3.1.2 溫度 飼料廠設(shè)計(jì)之初,通常會(huì)先按照 75kg/t的蒸汽標(biāo)準(zhǔn)來選擇鍋爐,實(shí)際制粒消耗的蒸汽量可以按照50kg/t 來計(jì)算。畜禽顆粒料的制粒溫度在78~83℃之間,目的是淀粉糊化和殺滅有害菌,玉米、小麥、薯類等淀粉類原料的糊化溫度在58~72℃(圖2),要用飽和蒸汽,經(jīng)減壓閥后蒸汽壓力最好在2.5kg/cm2左右,要確保蒸汽系統(tǒng)汽水分離器、疏水閥工作正常,避免因含水蒸汽進(jìn)入調(diào)制器而造成濕堵機(jī)故障。水產(chǎn)顆粒料的制粒溫度要在90℃以上,目的是蛋白質(zhì)變性及滅菌,蒸汽壓力可以選用4kg/cm2左右。

鍋爐的蒸汽壓力通常為7~8kg/cm2,蒸汽輸送采用高壓輸送,低壓使用,降低輸送損耗。壓力越高、蒸汽含水越少、壓力越低,蒸汽含水越多。

3.1.3 水分 在影響顆粒料品質(zhì)的因素中,調(diào)質(zhì)最重要,而在影響調(diào)質(zhì)的因素中,吸水比吸熱更重要,由此可見,水分在影響顆粒料品質(zhì)的因素中尤為重要。

調(diào)質(zhì)的最佳水分為15%~16.5%,影響調(diào)質(zhì)水分的最大原因是原料的水分。對(duì)于大多數(shù)飼料廠每年至少在 6 個(gè)月以上的,成品顆粒料水分都達(dá)不到配方師設(shè)計(jì)的水分要求,畜禽顆粒飼料水分通常在11%左右,沉水魚料水分更低,甚至在 9% 左右。由此導(dǎo)致物料淀粉糊化不足,飼料含粉增加,嚴(yán)重影響畜禽的飼料轉(zhuǎn)化率,特別是幼齡畜禽的營(yíng)養(yǎng)利用率。

部分飼料廠采用在混合機(jī)里面加水的辦法來尋求解決方案,但是這部分增加的水分是游離水,同時(shí)保水率也很差。譬如在混合機(jī)里面添加1%的水,成品保留率只有0.25%左右,假如我們希望提高1% 的成品顆粒水分,則需要添加約30~40kg水/t飼料,這樣不僅會(huì)引發(fā)生產(chǎn)中的制粒堵機(jī)的問題,而且有很大的霉變風(fēng)險(xiǎn)。

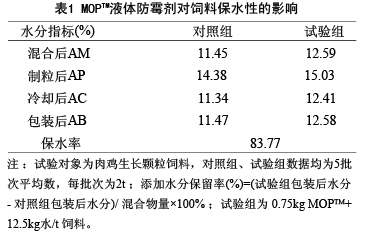

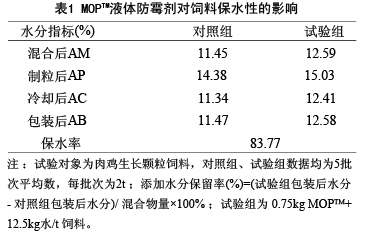

所以,要想提高調(diào)質(zhì)水分,在混合機(jī)里面加水必須以保證飼料安全為前提。筆者采取液體防霉劑與水混合后添加到混合機(jī)里,來解決調(diào)質(zhì)水分不足的問題 ( 表1)。

3.2 如何解決調(diào)質(zhì)水分問題,做到既防霉又保水

在調(diào)質(zhì)過程中,蒸汽的添加是非常重要的,很多飼料廠生產(chǎn)人員對(duì)此的重視程度遠(yuǎn)遠(yuǎn)不夠。為達(dá)到較好的調(diào)質(zhì)狀態(tài),必須添加足夠高質(zhì)量的蒸汽,通到調(diào)質(zhì)器的蒸汽應(yīng)使用調(diào)壓裝置以保持蒸汽壓力的恒定。為了提供高質(zhì)量的蒸汽,汽水分離器、疏水閥、適當(dāng)?shù)墓艿莱叽缍际潜匦璧模谡羝芫€靠近調(diào)質(zhì)器的位置,應(yīng)去除蒸汽中的冷凝水,防止過多的水進(jìn)入調(diào)質(zhì)器,避免因此而造成的堵機(jī)或者霉變等問題。

向調(diào)質(zhì)器里面噴水來調(diào)整調(diào)質(zhì)水分是非常錯(cuò)誤的做法。調(diào)質(zhì)器不是混合機(jī),添加水分的保留幅度一般不會(huì)超過0.5%,并且會(huì)嚴(yán)重破壞調(diào)質(zhì)器內(nèi)蒸汽的添加環(huán)境,同時(shí)添加水分的不均勻,造成局部水分偏高,生產(chǎn)上容易引起制粒機(jī)堵機(jī),而在長(zhǎng)江以南地區(qū)又極易發(fā)生霉變。

目前,最好的水分優(yōu)化控制系統(tǒng)(設(shè)備)是全自動(dòng)在線水分控制系統(tǒng),采用微波技術(shù)實(shí)時(shí)高頻率掃描混合倉(cāng)物料水分,根據(jù)物料水分實(shí)際值與目標(biāo)值的設(shè)定,自動(dòng)配置液體防霉劑與水的混合液,并通過霧化定量向混合倉(cāng)內(nèi)的物料噴涂。該系統(tǒng)可以實(shí)時(shí)在線,全天候遠(yuǎn)距離監(jiān)測(cè)并控制物料水分,能夠執(zhí)行任何水平的調(diào)質(zhì)水分及成品顆粒飼料水分。

而當(dāng)前主流的水分控制系統(tǒng)是稱重型傳感器系統(tǒng),稱重靜態(tài)精度0.2%,動(dòng)態(tài)精度0.5%,每批次自動(dòng)配料并混合添加,根據(jù)原料水分來可以設(shè)置不同配方,能夠?qū)⒊善奉w粒水分穩(wěn)定控制在12.5% 左右。

另外在市場(chǎng)上,有部分企業(yè)會(huì)采用流量計(jì)控制系統(tǒng),該類型設(shè)備系統(tǒng)投資較低,精度較差,采用國(guó)產(chǎn)流量計(jì)的設(shè)備精度通常在2%左右,水分添加誤差大。在每批配料過程中,容易造成液體防霉劑和水出現(xiàn)分層現(xiàn)象。很容易造成霉變事故或?qū)е嘛暳线m口性變差。

液體防霉劑一定要選大品牌。配套的添加設(shè)備及有關(guān)工藝也很重要,用得好,可以提高淀粉糊化度,降低含粉率,改善適口性,提高生產(chǎn)效率,同時(shí),由于粉狀飼料的潤(rùn)濕和軟化,制粒時(shí)耗電量降低;用得不好,反而導(dǎo)致設(shè)備故障、飼料霉變和客訴的增加。

4 環(huán)模和壓輥

環(huán)模對(duì)顆粒料品質(zhì)的影響主要是環(huán)模的壓縮比、孔徑、減壓孔直徑及深度、環(huán)模日常保養(yǎng)及環(huán)模壁的光滑程度。要保證顆粒飼料質(zhì)量,對(duì)不同品種的飼料要選用不同壓縮比及孔徑的環(huán)模,每次制粒結(jié)束后必須用含油料清洗環(huán)模,避免環(huán)模內(nèi)壁因腐蝕而變得粗糙。環(huán)模入料口內(nèi)凹、環(huán)模內(nèi)壁粗糙、劃痕等因素必然造成顆粒品質(zhì)下降。飼料顆粒表觀質(zhì)量的要求是顆粒長(zhǎng)短度、光滑度、含粉率、硬度、耐水性、顏色、水分等。其中,壓縮比是一個(gè)極為重要的因素,不同品種顆粒飼料,豬、肉禽、沉水魚、蝦蟹等對(duì)壓縮比的要求也不同,譬如教槽乳豬料對(duì)硬度敏感,肉禽料對(duì)含粉率要求高,水產(chǎn)料對(duì)耐水性有特別要求等。應(yīng)根據(jù)具體的料型、客戶的需求以及原料的多樣性來確定壓縮比,有時(shí)需要犧牲產(chǎn)量來追求質(zhì)量,必須使用高壓縮比環(huán)模。

壓輥主要有碳化鎢壓輥殼、波紋式壓輥殼、窩眼式壓輥殼等。當(dāng)壓輥殼表面磨損不均勻、磨損嚴(yán)重時(shí)會(huì)影響顆粒質(zhì)量,同時(shí)影響產(chǎn)量。更換環(huán)模時(shí)要切記:新模配新輥。

5 冷卻

目前,冷卻器一般都為逆流式冷卻器,相比于臥式冷卻器,需要的空氣量約減少一半,同時(shí)可節(jié)約能量。

制粒后的熱顆粒,溫度一般在80℃以上,調(diào)質(zhì)好的熱顆粒水分為15%~17%,而成品顆粒水分在12.5%左右,為幫助自由水的散逸以平衡飼料水分的分布,避免后期由于水分遷移而導(dǎo)致的局部水分過高和飼料霉變,冷卻過程中顆粒溫度應(yīng)降到不超過環(huán)境溫度5℃范圍以內(nèi)。需要根據(jù)不同季節(jié)調(diào)整風(fēng)機(jī)風(fēng)量及冷卻器料位器高度。其中要注意保證最后冷卻器剩余的顆粒料有足夠的冷卻時(shí)間。

6 其他

6.1 保證配方的準(zhǔn)確性,配方傳送必須有反饋機(jī)制。保證配料系統(tǒng)稱量的控制精度。

6.2 小料添加必須有監(jiān)督機(jī)制,可記錄可追蹤,避免忘記添加或者重復(fù)添加。有些時(shí)候飼料廠客訴原因找不到,很有可能是小料稱量添加出現(xiàn)的問題。

6.3 正確地選擇更換篩片的型號(hào),保證粉碎粒度滿足料型的需求,其中粉碎粒度直徑不能大于顆粒料直徑的1/3。

7 小結(jié)

隨著飼料產(chǎn)業(yè)結(jié)構(gòu)升級(jí)和用戶水平的逐漸提高,作為產(chǎn)品質(zhì)量的重要組成,飼料顆粒品質(zhì)的提高不僅是市場(chǎng)不斷發(fā)展的必然趨勢(shì),也是養(yǎng)殖行業(yè)對(duì)飼料工業(yè)提出的迫切要求。圍繞飼料顆粒品質(zhì)的改善措施涵蓋了營(yíng)養(yǎng)、配方、原料、生產(chǎn)工藝等諸多環(huán)節(jié),而在實(shí)際生產(chǎn)條件下,為塑造良好的顆粒品質(zhì),需要根據(jù)具體的配方和原料特點(diǎn),采用針對(duì)性的生產(chǎn)工藝和措施,以此確保飼料產(chǎn)品具有始終如一的穩(wěn)定性。

現(xiàn)代飼料工業(yè)的產(chǎn)品演化進(jìn)程,主要體現(xiàn)出產(chǎn)品細(xì)分越來越多、品質(zhì)標(biāo)準(zhǔn)越來越豐富、原料應(yīng)用越來越多元、生產(chǎn)工藝越來越進(jìn)步等特點(diǎn),作為飼料工業(yè)的從業(yè)者,我們需要不斷更新知識(shí)結(jié)構(gòu),并善于采用有價(jià)值創(chuàng)新的技術(shù)和手段,來更好地實(shí)現(xiàn)飼料工業(yè)的精細(xì)化作業(yè)。